In einer Zeit, in der die Preise für Rohstoffe, Energie und Fachkräfte ständig steigen, stellt sich vielen Fertigungsbetrieben eine zentrale Frage: Wie lässt sich höchste Präzision mit wirtschaftlichem Arbeiten verbinden? Die Lösung liegt in der klugen Kombination aus moderner Anlagentechnik, gut abgestimmter Software und einem klaren Blick auf alle Kostenfaktoren. Kosten- und präzisionseffizientes laserschneiden bedeutet heute nicht nur, einen Strahl durch Metall zu schicken, sondern den gesamten Ablauf – vom Entwurf bis zum fertigen Teil – so sparsam wie möglich zu planen.

Um konkurrenzfähig zu bleiben, brauchen Unternehmen Technik, die Ausschuss verringert und Durchlaufzeiten verkürzt. Das moderne Laserschneiden ist dafür eine sehr gute Grundlage, weil es mit hohen Geschwindigkeiten und wenig Nacharbeit die Stückkosten deutlich senken kann – auch bei schwierigen Rahmenbedingungen. Effizienz ist kein fester Zustand, sondern ein laufender Verbesserungsprozess.

Was bedeutet kosten- und präzisionseffizientes Laserschneiden?

Wie verbindet Laserschneiden Wirtschaftlichkeit und Genauigkeit?

Die Wirtschaftlichkeit beim Laserschneiden entsteht vor allem dadurch, dass komplexe Formen in einem Arbeitsgang und mit sehr hoher Geschwindigkeit hergestellt werden können. Im Unterschied zu mechanischen Trennverfahren fallen beim Laser keine teuren Werkzeugwechsel oder langen Rüstzeiten an. Die erzielte Genauigkeit, häufig im Bereich von ± 0,01 mm bis ± 0,1 mm, sorgt dafür, dass Teile ohne Nacharbeit direkt in den nächsten Produktionsschritt gehen können. Das spart Zeit und senkt die Lohnkosten für manuelle Nachbearbeitung.

Ein weiterer wichtiger Punkt ist die Materialausnutzung. Da der Laser nur eine sehr schmale Schnittfuge erzeugt, können Teile deutlich dichter auf dem Rohmaterial angeordnet werden als bei vielen anderen Verfahren. Diese hohe Packungsdichte, zusammen mit der Wiederholgenauigkeit moderner CNC-Steuerungen, macht das Verfahren zu einem Grundbaustein der heutigen Industrie, in der jeder Millimeter Material bares Geld bedeutet.

Welche Faktoren bestimmen die Gesamteffizienz beim Laserschneiden?

Die Gesamteffizienz ergibt sich aus dem Zusammenspiel von Hardware, Software und Fachwissen der Mitarbeitenden. Besonders wichtig ist der Wirkungsgrad der Strahlquelle. Ältere Systeme wandeln viel Energie in Wärme um, moderne Anlagen setzen den Strom deutlich besser in Laserleistung um. Auch die Schnittgeschwindigkeit ist entscheidend: Je schneller ein Auftrag abgeschlossen ist, desto geringer fallen Maschinenkosten und Energieverbrauch pro Teil aus.

Neben der reinen Bearbeitungszeit spielt die Prozesssicherheit eine große Rolle. Stillstände durch Wartungsfehler oder unerwartete Defekte fressen unbemerkt Gewinne auf. Hohe Effizienz lässt sich nur erreichen, wenn die Maschine stabil läuft, Verschleißteile lange halten und die Bediensoftware die Schneidparameter gut auf das Material abstimmt – so, wie es bei professionellen Lösungen im Bereich Präzisionsmetallbearbeitung, etwa von https://budexpert.de/, umgesetzt wird. So entsteht ein durchgehender und störungsarmer Ablauf.

Faktoren, die die Kosten des Laserschneidens beeinflussen

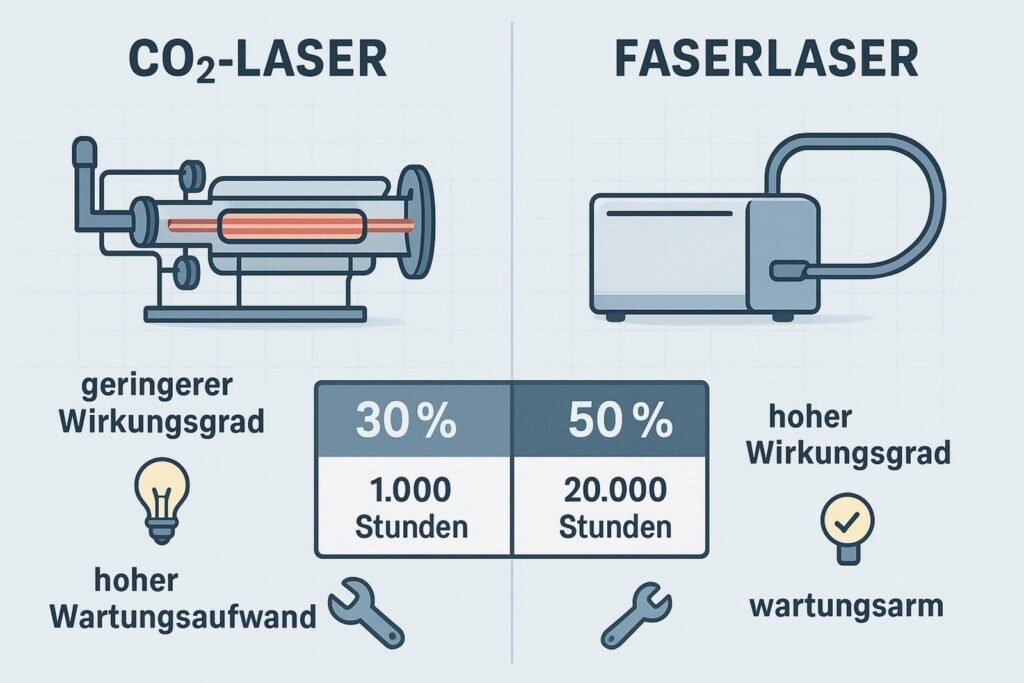

Maschinentechnologie: Faserlaser vs. CO₂-Laser

Die Wahl der Lasertechnik hat den größten Einfluss auf die Kosten. Faserlaser haben die Branche stark verändert, da sie einen elektrisch-optischen Wirkungsgrad von über 35 % erreichen, während CO₂-Systeme meist unter 10 % bleiben. Jedes eingekaufte Kilowatt liefert beim Faserlaser also deutlich mehr Schneidleistung. Zudem benötigen Faserlaser kaum Wartung, weil sie ohne komplizierte Spiegeloptiken auskommen. Das senkt die laufenden Kosten spürbar.

CO₂-Laser haben ihre Stärken bei organischen Materialien wie Holz oder einigen Kunststoffen, verlieren im Metallbereich aber an Bedeutung, da sie mehr Energie brauchen und ein aufwendiges Gasmanagement erfordern. Betriebe, die von CO₂ auf Faserlaser umsteigen, berichten oft von 20 % bis 30 % weniger Energiekosten bei gleichzeitig höherem Durchsatz.

Materialart und Materialstärke

Die Materialkosten sind häufig der größte Posten. Edelstahl und Aluminium sind deutlich teurer als Baustahl und erfordern angepasste Schneidstrategien. Mit steigender Materialdicke wächst der Bedarf an Laserleistung, während die Schnittgeschwindigkeit sinkt. Dadurch verlängert sich die Maschinenzeit pro Teil. Dickere Bleche brauchen außerdem meist mehr Schneidgas, um die Schmelze aus der Schnittfuge zu bekommen.

Vor allem hochreflektierende Werkstoffe wie Kupfer oder Messing bringen ältere Laser schnell an Grenzen. Moderne Faserlaser kommen damit besser zurecht, benötigen aber oft mehr Energie, um die Reflexion zu überwinden. Eine genaue Betrachtung der Materialeigenschaften ist wichtig, um Preise sauber zu kalkulieren.

Schnittgeschwindigkeit und Designkomplexität

Zeit ist Geld – beim Laserschneiden ganz besonders. Eine einfache Außenkontur ist in Sekunden geschnitten, während feine Muster mit vielen Einstichen und engen Radien die Maschine deutlich abbremsen. Jeder neue Einstich kostet Zeit und Gas. Komplexe Formen erhöhen daher sowohl die Laufzeit als auch den Verschleiß an Düsen.

Clevere Konstruktionen, die unnötige Einstiche vermeiden oder gemeinsame Schnittlinien nutzen, können die Kosten deutlich senken. Erfahrene Konstrukteure achten darauf, Geometrien so zu gestalten, dass sie gut mit dem Laser herstellbar sind und die Dynamik der Maschine genutzt werden kann, ohne die Genauigkeit zu verschlechtern.

Energie- und Gasverbrauch

Der Energieverbrauch setzt sich aus der Laserquelle, dem Kühlsystem und der übrigen Technik zusammen. Gerade die Kühlung wird leicht unterschätzt: Ein 10-kW-Kühler im Dauerbetrieb verursacht hohe Stromkosten. Beim Gasverbrauch ist die Wahl zwischen Sauerstoff und Stickstoff entscheidend. Sauerstoff unterstützt den Schneidprozess chemisch, während Stickstoff für oxidfreie Schnittkanten genutzt wird, aber wegen des höheren Drucks teurer ist.

Viele Betriebe versuchen zunehmend, bei dünnen Blechen auf Druckluft umzusteigen, um Gaskosten zu sparen. Dazu braucht es eine leistungsfähige Aufbereitung und Verdichtung der Luft, kann aber die Kosten pro Schnittmeter deutlich verringern – vorausgesetzt, die geforderte Schnittqualität erlaubt dies.

Wartung, Ersatzteile und Maschinenabschreibung

Eine Lasermaschine kostet meist einen sechsstelligen Betrag. Die jährliche Abschreibung wird auf die produktiven Stunden verteilt. Dazu kommen regelmäßige Kosten für Verschleißteile wie Düsen, Schutzgläser und Filter. Faserlaser haben zwar weniger optische Komponenten, dafür sind Schneidköpfe bei Kollisionen sehr teuer in der Instandsetzung.

Ein durchdachter Wartungsplan reduziert unvorhergesehene Stillstände, die meist viel teurer sind als die geplanten Ersatzteile. Wer hier spart, riskiert eine schlechtere Strahlqualität. Das führt zu langsameren Schnitten und mehr Ausschuss – und senkt am Ende die Rentabilität.

Arbeitskosten und Automatisierungsgrad

Gut ausgebildete Fachkräfte sind teuer und schwer zu finden. Ihre Lohnkosten fließen direkt in den Stundensatz der Maschine ein. Ein hoher Automatisierungsgrad, zum Beispiel durch automatische Be- und Entladesysteme, erlaubt es, die Maschine in Nacht- oder Wochenendschichten mit wenig Personal laufen zu lassen. So sinken die Arbeitskosten pro Teil deutlich.

Automatisierung bedeutet aber mehr als nur Robotertechnik. Auch Software, die automatisch Angebote berechnet oder Schneidprogramme erstellt, reduziert den bürokratischen Aufwand. Je weniger manuelle Eingriffe nötig sind, desto geringer ist die Fehlergefahr und desto höher fällt die Produktivität aus.

Materialverschwendung und Schnittoptimierung

Jedes Schrottteil kostet Geld. Mit professioneller Nesting-Software können Teile auf dem Blech so angeordnet werden, dass möglichst wenig Verschnitt entsteht. Methoden wie „Common Line Cutting“, bei denen sich zwei Teile eine Schnittkante teilen, sparen Material, Zeit und Gas.

In der Praxis lassen sich durch besseres Nesting oft 15 % bis 20 % Material einsparen. Gerade bei teuren Werkstoffen wie Edelstahl zahlt sich eine leistungsfähigere Software häufig schon nach wenigen Monaten aus.

Auswirkungen steigender Herstellungskosten auf das Laserschneiden

Rohstoffpreisanstieg und wirtschaftliche Unsicherheiten

Schwankende Stahl- und Aluminiumpreise machen eine Planung über längere Zeiträume schwer. Viele Dienstleister rechnen Material inzwischen tagesaktuell ab oder erheben Materialzuschläge. Wirtschaftliche Unsicherheit führt außerdem dazu, dass Kunden eher kleinere Losgrößen bestellen, was die Rüstkosten pro Teil erhöht.

Um damit umzugehen, müssen Betriebe flexibler werden. Eine durchdachte Lagerhaltung und die Fähigkeit, schnell auf Marktanforderungen zu reagieren, sind heute besonders wichtig. Wer seine Abläufe gut organisiert, kann auch bei stark schwankenden Rohstoffpreisen stabil arbeiten.

Energiepreise und Nebenkosten

Stark gestiegene Energiekosten lenken den Blick viel stärker auf Energieeffizienz. Alte, stromintensive Anlagen rechnen sich immer weniger. Neben dem direkten Stromverbrauch steigen auch Nebenkosten wie Hallenmiete, Versicherungen und Entsorgung. Metallstaub oder gebrauchte Filter müssen fachgerecht und kostenintensiv entsorgt werden.

Viele Unternehmen investieren daher in Wärmerückgewinnung oder Photovoltaik, um weniger abhängig von Energieversorgern zu sein. Jede eingesparte Kilowattstunde wirkt sich direkt positiv auf die Marge aus.

Veränderte Anforderungen an die Preisstrategie

Grobe Schätzungen reichen heute nicht mehr. Dienstleister müssen ihre Kosten sehr genau kennen, um sich im Wettbewerb zu behaupten. Eine klare und nachvollziehbare Preisstrategie, die den tatsächlichen Aufwand abbildet, ist dabei zentral. Kunden verlangen immer öfter eine transparente Aufstellung von Material, Energie und Bearbeitungszeit.

Gleichzeitig wächst der Druck, Zusatzleistungen anzubieten. Wer mehr bietet als nur das reine Schneiden – zum Beispiel Konstruktionsunterstützung oder Montage von Baugruppen – kann sich vom reinen Preiswettbewerb absetzen und bessere Margen erzielen.

Strategien zur Kostensenkung und Effizienzsteigerung beim Laserschneiden

Einsatz energieeffizienter Maschinen und moderner Technologien

Der Austausch einer zehn Jahre alten CO₂-Anlage durch einen modernen Faserlaser ist oft der schnellste Weg zu geringeren Kosten. Die bessere Umwandlung von Strom in Laserlicht senkt die laufenden Kosten sofort. Moderne Steuerungen bieten zusätzlich Standby-Funktionen, die den Energieverbrauch in Pausen stark reduzieren.

Neue Maschinen verfügen außerdem über Sensoren, die den Schneidprozess in Echtzeit überwachen. Erkennt der Laser einen nicht vollständig durchtrennten Schnitt, passt er automatisch die Parameter an, statt Ausschuss zu produzieren. Diese Art von Prozessüberwachung ist ein klarer Vorteil gegenüber weniger ausgereifter Technik.

Optimierung der Schneidparameter für minimalen Materialverlust

Feineinstellungen wie Fokuslage, Gasdruck und Pulsfrequenz entscheiden über Schnittqualität und Materialverlust. Ein zu breiter Schnitt oder starker Abbrand an Ecken führt zu unbrauchbaren Teilen. Durch gezielte Tests und den Einsatz von Parameterdatenbanken für verschiedene Legierungen lässt sich der Prozess genau einstellen.

Vor allem bei dünnen Blechen kann eine höhere Schnittgeschwindigkeit bei gleichzeitig geringerer Laserleistung die Wärmebelastung reduzieren. Das Ergebnis sind verzugsarme Teile und eine bessere Nutzung des Materials.

Anwendung von Nesting-Software für bessere Materialausnutzung

Nesting-Software ist das digitale Gehirn der Fertigung. Moderne Programme berechnen in kurzer Zeit viele Anordnungsvarianten für Bauteile auf einer Tafel. Dabei berücksichtigen sie nicht nur die Konturformen, sondern zum Beispiel auch die Walzrichtung oder das Kippverhalten von ausgeschnittenen Teilen.

Über ein Restblech-Management können auch kleinere übrig gebliebene Blechstücke sinnvoll für spätere Aufträge eingeplant werden. So wird möglichst wenig Material verschwendet und die Materialeffizienz deutlich gesteigert.

Automatisierung und Reduktion von Arbeitszeiten

Automatisierung beginnt bereits bei der digitalen Auftragserfassung. CAD-Daten sollten direkt ins System übertragen werden können, ohne dass ein Programmierer jeden Schritt einzeln eingeben muss. In der Fertigung sorgen Shuttletische dafür, dass die Maschine weiterarbeitet, während fertige Teile entnommen werden.

Automatisierte Lagersysteme, die die Maschine direkt mit den richtigen Blechen versorgen, verkürzen interne Transportwege. Weniger manuelle Handgriffe bedeuten kürzere Durchlaufzeiten und weniger Fehler.

Vorbeugende Wartung zur Verlängerung der Maschinenlebensdauer

Ein klar geregelter Wartungsplan ist keine lästige Pflicht, sondern eine sinnvolle Investition. Saubere Optiken, gepflegte Kühlsysteme und gut geschmierte Führungen sorgen dafür, dass die Maschine über viele Jahre präzise arbeitet. Sensoren können heute Verschleiß rechtzeitig melden, bevor es zum Ausfall kommt (Predictive Maintenance).

Das erhöht nicht nur die Lebensdauer der Anlage, sondern auch ihren Wiederverkaufswert. Eine gut gewartete Maschine erzielt am Gebrauchtmarkt deutlich bessere Preise als eine vernachlässigte.

Qualität sichern trotz Kostendruck: Präzision und Prozesssicherheit

Welche Faktoren garantieren höchste Schnittpräzision?

Genaue Schnitte beginnen mit einem stabilen Maschinenbett. Vibrationen bei hohen Beschleunigungen müssen wirksam abgefangen werden. Ebenso wichtig sind hochwertige Optiken und eine stabile Laserquelle. Ein gleichmäßiger Strahl ohne starke Leistungsschwankungen ist die Grundlage für glatte Schnittkanten ohne Riefen.

Auch die Umgebung spielt eine Rolle. Saubere Luft und eine gleichbleibende Raumtemperatur verhindern Schmutzablagerungen und unerwünschte Ausdehnungen feinmechanischer Teile. Hohe Präzision entsteht aus guter Technik und kontrollierten Umgebungsbedingungen.

Wie lässt sich die Nacharbeit und der Ausschuss reduzieren?

Entgraten, Schleifen und andere Nacharbeiten kosten Zeit und Geld. Ein gut eingestellter Laser erzeugt nahezu gratfreie Schnitte, die direkt weiterverarbeitet werden können. Wird Wärmeverzug vermieden – besonders bei dünnen Blechen – bleiben Maße und Form stabil.

Ausschuss lässt sich durch eine sorgfältige Prüfung des Eingangsmaterials senken. Verunreinigte oder stark verspannte Bleche können den Schnitt stören. Wer hochwertiges Material einsetzt und den Prozess laufend beobachtet, reduziert Fehler auf ein sehr niedriges Niveau.

Möglichkeiten zur Qualitätssicherung und Prozessüberwachung

Moderne Anlagen nutzen Kamerasysteme, die die Schnittkante während des Schneidens aufnehmen und auswerten. Bei Abweichungen wird gewarnt oder die Schnittgeschwindigkeit angepasst. Auch die Überwachung der Linsenverschmutzung per Sensor gehört heute oft zur Standardausstattung.

Ein weiterer Baustein ist die lückenlose Dokumentation. Werden alle Prozessparameter für jeden Auftrag gespeichert, lässt sich die Qualität später exakt nachweisen. Das stärkt das Vertrauen der Kunden und hilft intern bei der Verbesserung der Abläufe.

Preisgestaltung und Rentabilität im Laserschneiden

Kalkulation der Gesamtkosten: Material, Lohn, Energie, Wartung

Die Grundlage jeder Kalkulation ist der Maschinenstundensatz. Er besteht aus Fixkosten (Abschreibung, Miete, Zinsen) und variablen Kosten (Strom, Gase, Verschleißteile, Personal). Hinzu kommt der Materialpreis inklusive eines Zuschlags für Verschnitt.

Auch indirekte Kosten wie Programmierung, Qualitätssicherung und Verpackung sollten berücksichtigt werden. Nur mit allen Kosten im Blick lässt sich ein Preis angeben, der sowohl marktgerecht als auch profitabel ist.

Preisbildungsmodelle für Laserschneiddienstleister

Es gibt mehrere gängige Modelle. Bei der klassischen Kosten-Plus-Kalkulation wird auf die ermittelten Kosten ein fester Aufschlag gelegt. Die wertorientierte Preisgestaltung richtet sich eher nach dem Nutzen für den Kunden, zum Beispiel bei extrem kurzer Lieferzeit oder sehr anspruchsvollen Teilen, die kaum ein anderer Anbieter fertigt.

Häufig kommen auch Staffelpreise zum Einsatz: Größere Stückzahlen profitieren von geringeren Rüstkosten pro Teil, während Kleinstaufträge über Mindestmengen oder Pauschalen wirtschaftlich gehalten werden. Flexible Modelle helfen, unterschiedlichste Kundenanforderungen abzudecken.

Gewinnmargen festlegen bei schwankenden Herstellungs- und Betriebskosten

Bei stark schwankenden Kosten ist eine feste Gewinnmarge problematisch. In der Branche liegen Margen oft im Bereich von 20 % bis 30 %, können bei Spezialteilen aber deutlich höher ausfallen. Wichtig ist, Preise regelmäßig zu prüfen und wenn nötig anzupassen.

Verbesserungen in der Produktion können helfen, die Marge zu halten, selbst wenn Energie oder Material teurer werden. Wer seine Prozesse laufend verbessert, kann steigende Kosten besser ausgleichen und sich sogar neue Marktanteile sichern.

Herausforderungen für Unternehmen und Lösungsansätze

Häufige Stolpersteine bei steigenden Herstellungskosten

Ein typischer Fehler ist das Übersehen „versteckter“ Kosten wie Rüstzeiten oder Verwaltungsaufwand. Auch das Festhalten an alter Technik aus Angst vor hohen Investitionen kann problematisch werden, wenn die laufenden Kosten der Altanlagen die Gewinne auffressen. Hinzu kommt oft eine unklare Kalkulation.

Der Mangel an Fachkräften führt außerdem dazu, dass Maschinen nicht so ausgelastet sind, wie es möglich wäre. Unternehmen können hier mit Schulungen, attraktiven Arbeitsbedingungen oder einer höheren Automatisierung gegensteuern.

Innovationen und Investitionen zur Zukunftssicherung

Die Zukunft gehört vernetzten Systemen (Industrie 4.0). Wenn die Lasermaschine mit dem ERP-System verbunden ist und Materialbedarf selbst meldet, sinkt der Verwaltungsaufwand deutlich. Investitionen in künstliche Intelligenz zur Schnittoptimierung werden sich zunehmend durchsetzen.

Auch Nachhaltigkeit wird immer wichtiger. Viele Kunden achten auf den CO₂-Fußabdruck ihrer Bauteile. Betriebe, die energieeffizient arbeiten und dies belegen können, sichern sich langfristig Aufträge, vor allem von großen und umweltbewussten Unternehmen.

Häufig gestellte Fragen zu Kosten- und präzisionseffizientem Laserschneiden

Wie lassen sich die Betriebskosten beim Laserschneiden zuverlässig kalkulieren?

Für eine verlässliche Kalkulation müssen alle variablen und festen Kosten genau erfasst werden. Hilfreich ist moderne Kalkulationssoftware, die CAD-Daten einliest und auf Basis von Schnittlänge, Material und Geometrie die Maschinenzeit berechnet. Dabei sollten auch Gasverbrauch pro Minute und aktuelle Strompreise hinterlegt werden.

Regelmäßige Nachkalkulationen bereits abgeschlossener Aufträge helfen, Soll- und Ist-Werte zu vergleichen. So erkennen Sie schnell, ob Ihre Stundensätze noch passen oder ob zusätzliche Kosten die Marge schmälern.

Wann ist ein Upgrade auf moderne Lasertechnologien wirtschaftlich sinnvoll?

Ein Upgrade lohnt sich meist, wenn Wartung und Reparaturen bei der alten Anlage zunehmen oder die Produktivität nicht mehr für die Nachfrage ausreicht. Senkt ein neuer Faserlaser den Energiebedarf um 30 % und schneidet doppelt so schnell, rechnet sich die Investition oft in zwei bis drei Jahren.

Berechnen Sie den ROI (Return on Investment) genau. Berücksichtigen Sie neben dem Kaufpreis auch Einsparungen bei Strom, Gas, Wartung und die zusätzliche Kapazität, mit der Sie mehr Aufträge abwickeln können.

Was müssen kleine Unternehmen bei der Anschaffung beachten?

Kleine Betriebe sollten auf Erweiterbarkeit und Flexibilität achten. Eine Maschine mit 1,5 bis 3 kW Leistung reicht für viele Standardaufgaben vollständig aus und ist deutlich günstiger als ein 12-kW-Hochleistungssystem. Wichtig sind kompakte Abmessungen und eine leicht zu bedienende Steuerung, damit Schulungen kurz bleiben.

Zusätzlich sollte der Service des Herstellers genau geprüft werden. Schnelle Hilfe im Störungsfall ist für kleine Unternehmen besonders wichtig, da sie meist keine Ersatzmaschine haben. Schon ein Tag Stillstand kann hier sehr problematisch sein.

Der Weg zu höherer Effizienz führt über digitale Prozesse. Betriebe, die ihre Daten konsequent nutzen, um Abläufe zu planen, zu vergleichen und zu überwachen, reagieren besser auf Veränderungen am Markt. Die Einbindung von künstlicher Intelligenz in die Schneidsoftware wird bald helfen, selbst unvorhersehbare Materialfehler während des Schnitts auszugleichen. Wer heute in Wissen, Datenstrukturen und moderne Technik investiert, schafft eine stabile Basis für langfristige Gewinne in einem anspruchsvollen wirtschaftlichen Umfeld.